Snel en nauwkeurig bewerken van hardmetaal

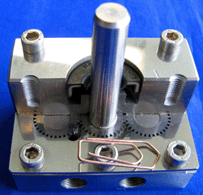

Tandwielpompen vormen een van de kernproducten van Mahr Metering Systems. De pompen worden vervaardigd uit hardmetalen onderdelen, waarbij in sommige gevallen nauwkeurigheden tot ± 1 µm om de hoek komen kijken. Aan alle uitdagingen van het product kan worden voldaan dankzij het RHP 800 HSC-bewerkingscentrum van Röders TEC, waarop in één opspanning frezen, coördinatenslijpen en 3D meten mogelijk is. De machine wordt door Mahr ook ingezet voor de productie van hoognauwkeurige pons- en snijgereedschappen.

“Bij de vervaardiging van onze producten moeten we op een betrouwbare manier kunnen voldoen aan maattoleranties tot ± 1 µm”, aldus Richard Schad, productieleider bij de firma Mahr Metering Systems GmbH in Göttingen. Dat geldt zeker voor een product als de genoemde tandwielpompen, die met name worden toegepast bij de productie van kunststofvezels voor de textielindustrie. De eisen die aan deze pompen worden gesteld zijn bijzonder hoog. Ze moeten zowel laag- als hoogvisceuze en voor een deel agressieve media met een minimum aan pulsaties kunnen doseren met een ultieme nauwkeurigheid, en dat met extreem hoge drukken en bij temperaturen van soms meer dan 200 ºC. Een constante volumestroom is een voorwaarde voor uniforme vezelafmetingen en daarmee voor de kwaliteit van het product.

Ondanks sterke concurrentie, met name uit Azië, heeft Mahr zijn leidende positie op de wereldmarkt met succes kunnen verdedigen. De sleutel tot het succes ligt onder meer in het gebruik van een gepatenteerde staallegering met hardheden tussen 58 en 65 HRc en in de hoge nauwkeurigheid die daarbij wordt bereikt in het bewerkingsproces. Een nauwkeurigheid die het gangbare niveau binnen de gereedschapsindustrie ver overtreft. Voor een goede werking van de pompen is een minimale speling een voorwaarde en dat vereist een geometrie van essentiële onderdelen, waaronder de tandwielen en de behuizing, binnen een tolerantie van ± 1 µm. In het productieproces wordt dan ook veelvuldig gewerkt met hoogprecieze slijpmachines. De bewerkingsafdeling is daarbij vanzelfsprekend volledig geklimatiseerd en beschikt over een breed arsenaal van meetmiddelen om vormdelen en tanden met de vereiste nauwkeurigheid te kunnen controleren.

Zoektocht naar nieuwe bewerkingstechnologie

“Om de concurrentiekracht veilig te stellen en zo mogelijk nog verder uit te bouwen zijn we begonnen om ons te oriënteren op een nieuwe en meer flexibele productietechnologie”, legt Schad uit. “De steeds complexer wordende componenten moeten sneller, flexibeler en tegen lagere kosten worden geproduceerd, natuurlijk zonder dat het hoge kwaliteitsniveau in het gedrang komt.” Om een verbetering van de productiviteit te realiseren was optimalisatie van de procesketen op de volgende punten daarom een voorwaarde:

- een hogere graad van automatisering, om neventijden tot een minimum te beperken,

- verkorting van bewerkingstijden door hogere snij- en voedingssnelheden,

- terugdringen van manuele nabewerkingen door verhoging van de bewerkingsnauwkeurigheid,

- reductie van de doorlooptijd door combinatie van nieuwe bewerkingstechnieken als hardmetaalfrezen, hogesnelheidslijpen en lengte- en vormmetingen.

Door de snelle ontwikkelingen op het gebied van snijmaterialen, gereedschapsconcepten, machinetechnologie en besturingssoftware is het tegenwoordig mogelijk om hoog veredelde en geharde staalsoorten nauwkeurig en economisch te bewerken met behulp van HSC-hardfrezen. In de meeste gevallen biedt dit een goed alternatief voor vonkerosie, in het verleden de meest gangbare techniek. Uitvoerige proefproducties door Mahr onderstreepten de mogelijkheden die het HSC-frezen kon bieden, vandaar dat de zoektocht zich vervolgens richtte op een HSC-bewerkingscentrum met het hoogste nauwkeurigheidsniveau. In dat kader werd de geschiktheid getest van diverse machinemodellen, zoals die door een aantal toonaangevende fabrikanten op de markt worden gebracht.

Nauwkeurigheid zonder compromis

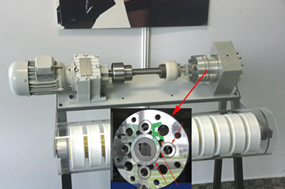

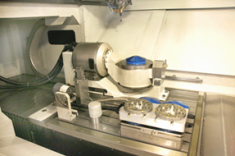

“Wat uiteindelijk de doorslag gaf bij de keuze voor de technologie van Röders was dat deze machinebouwer de optimale combinatie van resultaten kon bieden afgezet tegen onze belangrijkste criteria. De door ons geselecteerde RHP 800 heeft met name overtuigd op het punt van de haalbare nauwkeurigheden bij het coördinatenslijpen”, aldus Guido Lütgert, die als fijnmechanisch operator verantwoordelijk is voor de RHP 800. Daarnaast biedt de stijfheid van de machine ook optimale mogelijkheden om een breed scala aan materialen, van aluminium tot geharde gereedschapsstalen, met hoge productiviteit te bewerken. Een beslissend argument voor de aanschaf van de machine was eveneens dat alle cruciale processtappen –frezen, coördinatenslijpen en 3D meten- in een en dezelfde opspanning uitgevoerd konden worden. Regelmatig uitgevoerde controlemetingen hebben inmiddels aangetoond dat de RHP 800 ook na meerdere jaren de vereiste nauwkeurigheid heeft behouden, zowel wat de bewerkingen betreft als de 3D metingen.

De basis voor deze prestatie wordt in de eerste plaats gevormd door een machineconcept zonder compromissen. Een massief machinebed met lineaire aandrijvingen voor alle drie assen en een wrijvingsloze gewichtscompensatie voor de Z-as vormen het fundament voor een stabiele en tegelijkertijd hoogdynamische beweging van de assen. Een bijzondere rol spelen daarbij de hydrostatische geleidingen. De assen ‘drijven’ hierbij op een dunne oliefilm, waarvan de dikte met behulp van een speciaal regelventiel constant wordt gehouden. Dit concept staat garant voor een wrijvingsloze en slijtvrije beweging van de assen, waarbij hysterese vermeden wordt. Het biedt de mogelijkheid om de besturing van de assen uiterst nauwkeurig te regelen en maakt het mogelijk dat 3D vormen met een nauwkeurigheid binnen 1 µ gerealiseerd kunnen worden. Tegelijkertijd zorgt de afwezigheid van slijtage ervoor dat de bewerkingsnauwkeurigheid ook na langere tijd behouden blijft.

Een andere factor van belang is een tot in detail uitgekiende temperatuurbeheersing. Alle cruciale onderdelen van de machine, zoals assen, spindels, lineaire aandrijvingen en werktafel worden via separate koelcircuits op een exact constante temperatuur gehouden. Een bijzonderheid is eveneens de automatische lengtecompensatie van de spindel. Naast de opwarming van de spindel kan daarmee ook het effect van het wisselende krachtenpatroon worden ondervangen. Een verloop van het nulpunt wordt op die manier effectief voorkomen.

Compleetbewerking in één opspanning

“Een ander wezenlijk aspect is voor ons dat alle benodigde bewerkingen op de machine in een enkele opspanning uitgevoerd kunnen worden”, voegt Schad daaraan toe. Hij doelt dan met name op het feit dat de machine is uitgerust met alle functionaliteiten die het mogelijk maken om ook het coördinatenslijpen automatisch uit te voeren. Zo beschikt de RHP 800 naast een lasermeetsysteem voor de freesgereedschappen over een akoestisch meetsysteem waarmee de geometrie van de slijpgereedschappen kunnen worden bepaald. Een dressunit zorgt er daarnaast voor dat de slijpgereedschappen perfect aan de voorgeschreven geometrie voldoen. Via een speciale NC-functie in de besturing kunnen slijpbewerkingen, zowel aan cilindrische contouren als aan 2D vlakken, automatisch worden opgeroepen en uitgevoerd.

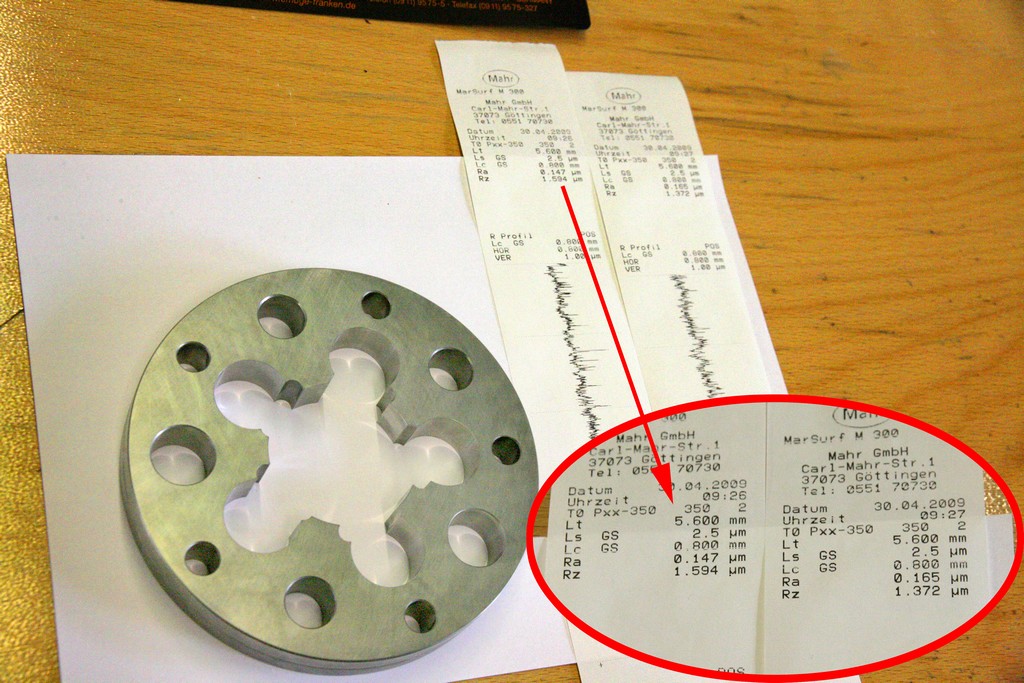

Ten behoeve van de eindcontrole beschikt de machine over een meettaster waarmee in dezelfde opspanning 3D metingen kunnen worden uitgevoerd, waarna deze worden vastgelegd in een kwaliteitsdocumentatie. Dankzij de inzet van twee verschillende kalibratie-elementen, kogel en ring, werkt deze taster dermate precies dat zelfs de hoogste nauwkeurigheidseisen betrouwbaar kunnen worden gecontroleerd. Na het voorslijpen worden de door de meettaster gemeten afwijkingen in het bewerkingsproces, als gevolg van slijtage en/of afbuiging van het slijpgereedschap, automatisch teruggekoppeld naar de besturing en tijdens het naslijpen gecompenseerd. Handmatig ingrijpen om de afwijkingen te compenseren zijn op deze manier volledig overbodig.

Duidelijke besparingen

“In vergelijking met ons voorgaande bewerkingsproces is de RHP 800 in staat om pompbehuizingen met een ongeveer 40 procent kortere cyclustijd te bewerken”

zo geeft Lütgert een indicatie van de winst die wordt bereikt. Dat is mede te danken aan het feit dat op de Röders-machine het slijpen als nabewerking in veel gevallen kan worden vervangen door het aanzienlijk snellere HSC-frezen.

Een ander winstpunt is dat de machine in staat is om ook harde materialen met een relatief hoge verspaningscapaciteit te bewerken, dankzij de hoge stijfheid van de machine en de krachtige spindel. Zo neemt het boren van een gat met een diameter van 26 mm in een 15 mm dikke plaat met de eerder genoemde hardheid van 58 tot 65 HRc niet meer dan 5 minuten in beslag. Zonder dat noemenswaardige slijtage optreedt van het gereedschap. In sommige gevallen kan daardoor worden afgezien van de gebruikelijke aanpak (voorbewerking in ongeharde toestand, harden en daarna de nabewerking) en kunnen alle bewerkingen worden uitgevoerd aan het geharde product. Tijdrovende omspanningen kunnen daardoor vervallen, waardoor de totale doorlooptijd aanzienlijk wordt gereduceerd.

Bijzonder te spreken is Lütgert over de nauwkeurigheid die zowel bij het frezen als het slijpen mogelijk is. Bij boringen met een diameter van 20 tot 50 mm kunnen de vereiste rondloopnauwkeurigheden van ± 1 µm moeiteloos worden gerealiseerd, uit controlemetingen blijkt dat regelmatig rondheden van 0,6 µm worden bereikt. Ook over de oppervlaktekwaliteit is hij uitermate tevreden, zowel bij het slijpen als het frezen. Daardoor kan meestal worden afgezien van tijdrovende en kostbare nabewerkingen.

Snijstempels met hoge nauwkeurigheid

“Een ander terrein waar de voordelen van de RHP 800 tot hun recht komen is de productie van snijstempels voor vormgereedschappen ten behoeve van de carrosseriebouw”

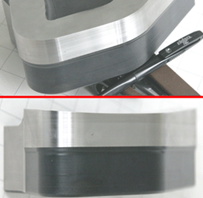

, vervolgt Schad. Ondanks de indrukwekkende afmetingen en massiviteit van deze stempels vormen ook hier nauwkeurigheden in het micrometerbereik een voorwaarde. Een optimale snijprestatie wordt immers alleen bereikt wanneer de spleetafstand tussen de afzonderlijk vervaardigde onder- en bovenmessen over de hele lengte uiterst constant is. Kleine afwijkingen kunnen al tot ongewenste vervormingen van plaatranden leiden en tot een sterk verhoogde belasting van de gereedschappen vanwege de hogere krachten die nodig zijn. Het resultaat is verlies aan kwaliteit, een kortere levensduur van de stempels en hogere onderhoudskosten.

Wanneer de genoemde stempels met behulp van vonkerosie worden vervaardigd dan moet de ontstane ‘white layer’ handmatig worden weggeslepen. Niet alleen omdat deze snel wegslijt, maar ook omdat de haarscheurtjes in deze laag aanleiding zijn voor het ontstaan van scheuren en breuken in de snijkanten van de stempels. De manuele nabehandeling kan daarbij tot onregelmatige vormen en geometrische afwijkingen leiden, die op hun beurt weer tijdrovende correcties vergen, bijvoorbeeld wanneer een versleten stempel vervangen moet worden.

De nieuwe aanpak, waarbij de op 65 HRc uitgeharde stempels op een RHP 800 via hardfrezen en slijpen worden gerealiseerd, biedt vele voordelen. De geometrie van de 3D gevormde spanvlakken (die bepalend zijn voor de begrenzing van de snijkrachten) wordt daarbij met behulp van hardfrezen gerealiseerd, de geometrie van de snijvlakken met behulp van HSC-frezen en coördinatenslijpen als nabewerking. De bereikte nauwkeurigheden zijn dermate hoog dat de aldus vervaardigde snijstempels zich onderscheiden door duidelijk langere standtijden. Een ander voordeel van deze nauwkeurigheid is eveneens dat bij vervanging van de messen direct weer kan worden geproduceerd, zonder dat nagesteld moet worden. “Zo kunnen we ook op dit terrein, waar we als loonbedrijf opereren, de voordelen die onze technologie biedt ten volle uitbuiten. Naast korte levertijden kunnen we door de manarme productie daarbij ook een aantrekkelijke kostprijs realiseren”, zo vat Schad zijn ervaringen in het kort samen. Door de opdrachtgever worden naast de korte levertijden ook de hogere nauwkeurigheid en langere levensduur van de stempels hoog gewaardeerd.

(Foto’s: Klaus Vollrath)