Siemens Hengelo heeft recent geïnvesteerd in een grote CNC-draaibank van Gurutzpe. Siemens produceert in Hengelo compressoren (centrifugaal) en onderdelen van compressoren voor de wereldwijde olie en gasindustrie. Met de nieuwe Gurutzpe, geleverd door Dymato uit Veenendaal, heeft Siemens een vervanger met meer mogelijkheden dan de bestaande machine in huis gehaald. Bewerkingen die eerst uitbesteed werden kunnen nu in eigen beheer worden uitgevoerd.

Op de nieuwe Gurutzpe CNC-draaibank, met een losse freesunit, kan Siemens ook gaten boren en spiebanen frezen. Dit soort werk moest met de vorige machine worden uitbesteed. Tevens is de Z-as van de Gurutzpe met zes meter tussen de centers aanzienlijk langer en kan er tot een diameter van 1.000 mm gedraaid worden. Een groot voordeel van de nieuwe machine is volgens René Nijland, Manufacturing engineer bij Siemens, de mogelijkheid om met de gereedschapshouder een werkstuk met een maximale diameter tot 1.300 mm te kunnen passeren. Hierdoor voorkomt men de noodzaak om het werkstuk te moeten omspannen. Clemens Koster, Group Leader production bij Siemens Hengelo, geeft een voorbeeld van zo’n werkstuk: “Met enige regelmaat bewerken we rotoren die zijn uitgerust met grote waaiers. Doordat de gereedschapshouder nu langs de waaiers kan bewegen, wordt het veel eenvoudiger om bewerkingen uit te voeren zonder om te spannen.”

FLEXIBILITEIT

De reden dat Siemens voor een machine van Gurutzpe heeft gekozen, heeft alles te maken met de flexibele instelling van de Spaanse machinebouwer. “Voordat we met Gurutzpe in aanraking kwamen, waren we met onze selectieprocedure al in een ver gevorderd stadium. Tijdens een bezoek aan Dymato, die ook de Mitsubishi erodeermachines aan ons heeft geleverd, werden we op de hoogte gebracht van Gurutzpe. Een merk waarvan we nog niet eerder hadden gehoord. Na het bezoeken van een aantal referenties kwamen we er al snel achter dat de engineers van Gurutzpe heel flexibel zijn en het ontwerp van de machine kunnen en willen aanpassen aan de wens van de klant. Tijdens ons bezoek aan de fabriek in Spanje werden onze ideeën direct op de bestaande tekeningen uitgewerkt. Dat heeft een doorslaggevende rol gespeeld”, aldus Clemens. De eisen die Siemens stelde aan de machine hadden grotendeels te maken met de ruimte in de fabriek en de bestaande fundatie. Door de flexibiliteit van Gurutzpe kon Siemens een machine aanschaffen die kleiner was dan die de concurrentie kon aanbieden. Hierdoor werd de machine voordeliger en paste het tevens precies op het daarvoor vrijgemaakte vloeroppervlak.

VOETSTUK

Door de historie van het gebouw in Hengelo en de al bestaande fundatie, was het niet mogelijk om deze te wijzigen. Daardoor is de achterliggende spanentransporteur die normaal onder het vloerniveau wordt geplaatst, in dit geval op vloerniveau gepositioneerd. Dat wil zeggen dat de machine nu op een voetstuk staat van vijftig centimeter beton. De verhoging van de machine ten opzichte van de spanentransporteur betekende dat ook het frame waar de spanen door worden afgevoerd, steiler geconstrueerd kon worden voor een betere spanenval en -afvoer. Volgens Rudi Beijnen van Dymato kan Gurutzpe vrij eenvoudig dit soort constructieve wijzigingen uitvoeren omdat ze alles in eigen beheer produceren. Andere modificaties aan de machine zijn de koelwatergootjes. “We werken met koelwater en die vloeistof gaat overal heen waar je het niet wilt hebben. De machine is daarom eerst bij Gurutzpe getest en overal waar koelwater doorheen sijpelde is een extra gootje aangebracht”, vertelt Nijland. Ook noemenswaardig is het afzuigsysteem waarvoor Siemens gekozen heeft. In de achterwand van de machine zijn over de gehele lengte meerdere openingen aangebracht voor de afzuiging. Afhankelijk van waar de gereedschapshouder zich bevindt, en dus de verspaning plaatsvindt, zijn drie van deze afzuigpunten geopend. Zo is de afzuiging in de bewerkingsruimte altijd optimaal.

“MOOI OM TE ZIEN DAT EINDRESULTAAT EXACT ZO IS GEWORDEN ALS VOORAF GEMODELLEERD”

DIGITALE BEGELEIDING

Nijland heeft het hele traject vanaf de machine-aanschaf tot aan de -plaatsing digitaal begeleid. “Dit proces liep voortreffelijk en dan is het mooi om te zien dat het eindresultaat exact zo geworden is als dat je vooraf had gemodelleerd.” Het doel van Siemens is om de gehele productie te digitaliseren, van model tot eindproduct. Om dit te realiseren maakt het bedrijf gebruik van het Siemens NX CAD/CAM-systeem met Teamcenter als PDM database. Volgens Clemens is het een voordeel dat de Siemens groep over alle kennis en ook de oplossingen beschikt, waarmee zaken zoals digitalisering goed zijn in te voeren.

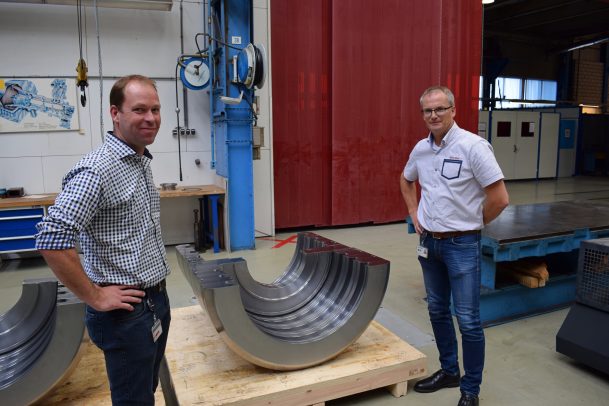

"De Gurutzpe wordt ingezet voor de bewerking van zowel kleine als grote werkstukken. Aan de achterzijde van de machine zijn de openingen van de speciale AFS-afzuiging te zien" |

"Het programmeren wordt met uitzondering van de vijfassige bewerkingscentra zoveel mogelijk aan de machine gedaan. Zo kan de vakkennis van de operator ook optimaal benut worden" |

UITGEBREID MACHINEPARK

Het aanbod van diensten dat Siemens Hengelo verricht, bestaat onder andere uit het aanbieden van langdurige onderhoudsprogramma’s, het verbeteren van de prestaties van bestaande compressoren, belangrijke revisies en vervanging van onderdelen, het uitvoeren van reparaties ter plaatse of in Hengelo, het balanceren van rotoren en de installatie en inbedrijfstelling van compressoren. De diensten worden geleverd aan verschillende internationale olie- en gasproducenten. Reparaties, modificaties en upgrades aan compressoren worden in grote mate in Hengelo gedaan. Een belangrijke overweging hierbij is de technische knowhow in Hengelo en de hoogwaardige werkplaats. In sommige gevallen wordt de hele compressor naar Hengelo vervoerd voor modificatie of reparatie. In andere gevallen gaat het alleen om onderdelen, zoals de rotor, diafragma’s of impellers. Deze worden gecontroleerd door gespecialiseerde ingenieurs, waarna een reparatieplan wordt opgesteld. Dit kan bijna altijd volledig in huis gerealiseerd worden. De werkplaats bestaat uit een uitgebreid machinepark met CNC-draaibanken, erodeermachines en drie vijfassige freesmachines. Het vijfassig frezen heeft ervoor gezorgd dat complexere onderdelen geproduceerd kunnen worden voor efficiëntere compressoren. Naast het vijfassig frezen hebben met name nieuwe en betere gelegeerde staalsoorten, simulaties en uitgebreide testomgevingen gezorgd voor efficiëntere compressoren. Verder heeft Siemens een lasrobot in gebruik voor het lassen van bijvoorbeeld waaiers en ook bijzonder is de testfaciliteit waar rotoren gebalanceerd kunnen worden bij hele hoge snelheden. In de balanceerinstallatie kunnen rotoren tot 8.000 kg gebalanceerd worden, het maximaal toerental van de installatie bedraagt 30.000 min-1. De balancering vindt plaats in een speciale bunker gemaakt van gewapend beton, waarin in acht minuten een vacuüm kan worden gecreëerd. Door het plaatsen van gewichtjes kan de rotor worden uitgebalanceerd.