Het vakblad Verspaningsnieuws heeft afgelopen maand een mooi artikel geplaatst over onze klant NLR en de Mitsubishi draadvonkmachine die wordt gebruikt voor de productie van raket- en vliegtuigmodellen.

Lees het artikel hieronder:

Het Koninklijk Nederlands Lucht- en Ruimtevaartcentrum (NLR) in Marknesse is de verbindende schakel tussen onder andere de luchtvaartindustrie en de wetenschap. Het kennisinstituut bevindt zich daarom in de frontlinie van nieuwe ontwikkelingen en innovaties. Efficiëntere motoren, nieuwe materialen, het gebruik van duurzame brandstoffen zoals waterstof en vergaande aerodynamische verbeteringen, vragen om steeds complexere testmodellen en dus nieuwe bewerkingstechnologieën. Om aan die vraag te kunnen voldoen heeft NLR geïnvesteerd in een draadvonkmachine van Mitsubishi.

De behoefte aan een klimaatneutrale luchtvaart brengt een versnelling in de ontwikkeling van nieuwe innovaties. NLR streeft samen met de luchtvaartindustrie naar het verminderen van vliegtuigemissies. De netto uitstoot van broeikasgassen zoals CO2 en stikstofoxiden (NOX) zou in 2050 nul moeten zijn. Deze doelstelling is ambitieus maar volgens NLR mogelijk zolang innovatie ruim baan krijgt. “De beweging richting groen vliegen is echt in opmars. Het duurt altijd enkele jaren voordat een nieuwe trend bij ons in de werkplaats zichtbaar is. De eerste ontwikkelingen die zijn geënt op duurzaam vliegen krijgen nu ook daadwerkelijk vorm in de modellen die we maken. Door de coronacrisis en de impact op de luchtvaartindustrie merken we dat sommige vliegtuigbouwers even op de rem hebben getrapt qua innovatie, maar de algemene tendens is dat de komende jaren grote stappen gemaakt zullen worden. Dat heeft veel effect op de modellen die we ontwikkelen en de productietechnologie die daar bij hoort”, vertelt Bert Idserda, teamleider van de productieafdeling binnen NLR.

Krachtmetingen in het model

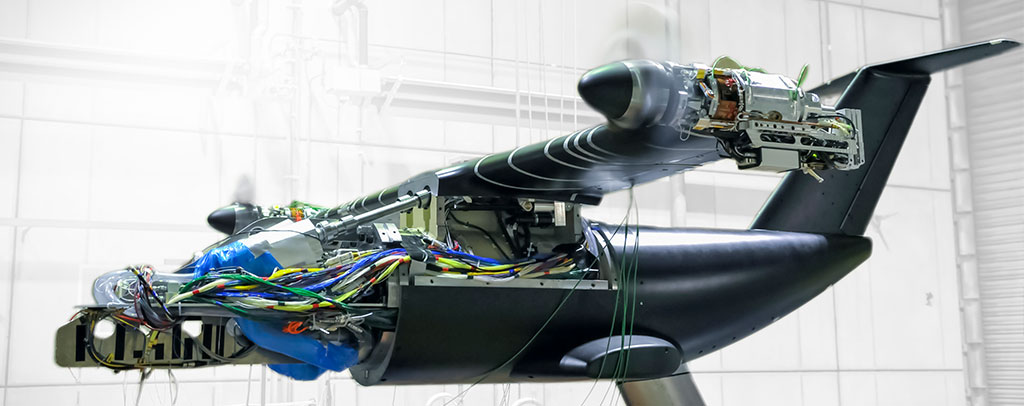

NLR ontwikkelt aan de hand van een idee en een schil van het vliegtuig een model om krachten en drukken te kunnen testen en meten. Het bedrijf bedenkt en maakt daarbij ook het binnenwerk en de meetsystemen, zodat er met één model een complete krachtmeting gedaan kan worden. Daar zit de expertise van NLR. Modellen zijn er in een grote verscheidenheid aan afmetingen. Zo maken ze bijvoorbeeld raket- en vliegtuigmodellen van 1 x 1 meter oplopend tot modellen van 6 x 6 meter met daarin talloze onderdelen. Idserda: “Vroeger werden er veel meer modellen gemaakt om de krachtmetingen en testen te kunnen doen. Zo maakten we eerst een model voor de windtunnel. Vervolgens maakten we met de data die we verkregen uit de windtunneltest weer een nieuw model waar we de volgende reeks krachtmetingen mee konden doen om uiteindelijk tot de definitieve versie te komen. De rekenmodules van tegenwoordig zijn veel geavanceerder dus is nu één model voldoende om aan te tonen dat het rekenmodel klopt. Het gevolg is dat er meer en meer techniek in een model gebracht moet worden en dit resulteert in complexere modellen en nauwkeurigere onderdelen.”

Exotische materialen

Exotische materialen

Om alle onderdelen en meetsystemen in het model te kunnen plaatsen, is er ruimte nodig. Om die ruimte te verkrijgen wordt de wanddikte van het model en de onderdelen steeds dunner en complexer geconstrueerd. Daarnaast zorgt de transitie naar duurzaam vliegen voor langere en slankere vliegtuigconstructies om meer draagkracht en een efficiëntere aerodynamica te realiseren. Dunner, slanker en langer gaan over het algemeen moeilijk samen met hoge krachten. Om toch de krachten kwijt te kunnen in het meetmodel, gebruikt NLR daarom in toenemende mate exotische materialen die bestand zijn tegen hoge krachten. Deze materialen zijn moeilijk te frezen, waardoor NLR steeds meer de focus legt op draadvonken. Om de productie van complexe componenten zoveel mogelijk in eigen huis te houden heeft NLR geïnvesteerd in een Mitsubishi Electric MV2400S Z+ NewGen draadvonkmachine die is geleverd door Dymato uit Veenendaal. “Met frezen liepen we tegen beperkingen aan. Delen van de vleugel bijvoorbeeld, bestaan uit dunne, lange segmenten die moeilijk spanningsvrij zijn te frezen. Met draadvonken kunnen we die delen nu heel efficiënt en met een hoge maat- en oppervlaktenauwkeurigheid bewerken. Bij een ander project hadden we een model waarbij gaten zuiver tegenover elkaar moesten zitten. Met draadvonken hebben we die gaten binnen de toleranties weten te bewerken. Dit was met frezen onhaalbaar. Een bijkomend voordeel van draadvonken is dat je niet het hele blok materiaal hoeft te verspanen om tot het onderdeelte komen. Zo draadvonken we nu titanium bladen die voorheen werden geproduceerd door het hele blok materiaal weg te frezen. Omdat met draadvonken niet al het onnodige materiaal wordt omgezet in spanen, kunnen we de reststukken later hergebruiken om bijvoorbeeld kleinere onderdelen te produceren. Met name bij dure legeringen scheelt dit aanzienlijk in materiaalverbruik en -kosten. Het efficiënter omgaan met materiaal is echt gegroeid sinds de draadvonkmachine er is”, aldus Idserda.

Grote Z-as en eenvoudige besturing

Grote Z-as en eenvoudige besturing

De reden dat NLR heeft geïnvesteerd in een draadvonkmachine van Mitsubishi, heeft onder andere te maken met de bouwwijze die perfect aansluit bij hun wensen. Zo is de MV2400S leverbaar met een Z-as van 310 mm óf, in de Z+-uitvoering, met een bereik van 425 mm. Dat grotere bereik past perfect bij de productafmetingen die NLR met de 3D-metaalprinter kan printen. Zo zet NLR de draadvonkmachine in om 3D-geprinte titanium en magnesium producten van de bouwplaat te verwijderen en na te bewerken. Een belangrijk pluspunt van de Z+-uitvoering is volgens NLR dat ondanks de grotere Z-as dezelfde nauwkeurigheden zijn te behalen als met de korte uitvoering. Het optical drive systeem met het Mitsubishi Tubular Direct Drive aandrijfsysteem en de polymeer glasvezelbekabeling maken die hoge nauwkeurigheid mogelijk. De MV2400S Z+ heeft een bereik van 600 mm x 400 mm x 425 mm (XxYxZ) en kan beladen worden met werkstukken met een massa tot maximaal 1.500 kg. Hierdoor kan NLR de machine inzetten voor de nauwkeurige bewerking van zowel kleine als grote onderdelen. Naast de machine-afmetingen, was de eenvoudige besturing een groot pluspunt voor NLR. Peter Steenhuis, operator bij NLR vertelt: “We maken voornamelijk enkelstuks en omdat we aan de machine programmeren, was een eenvoudige en flexibele besturing essentieel. Dat hebben we bij Mitsubishi gevonden.”

Doorlooptijd verkorten

Doorlooptijd verkorten

NLR probeert zoveel mogelijk in eigen huis te produceren. Voorheen werd al het draadvonkwerk uitbesteed. “Omdat draadvonken een relatief niche bewerkingstechniek is, heeft NLR lang gewacht met het investeren in een eigen machine. Nadat twee jaar geleden een nieuwe werknemer de benodigde kennis meebracht, kon NLR de volgende stap zetten. Samen met Dymato hebben we in het voortraject verschillende machines in het veld bezocht en veel relevante kennis opgedaan. Inmiddels volgen er drie werknemers een opleiding bij Mitsubishi om de draadvonktechniek eigen te maken. Ons uiteindelijke doel is om alle complexe componenten zelf te produceren. Op die manier hoef je niet met je ontwikkelingen naar buiten en kunnen we de doorlooptijd verkorten. Zo hebben we vorig jaar in samenwerking met TU Twente een krachtenbalans ontwikkeld, waarmee de krachten op hun modellen gemeten kunnen worden. In dat project is het model zo ontworpen, dat het volledig in eigen huis geproduceerd kon worden. Hierdoor had het project een hele korte doorlooptijd.”

Draadvonkmogelijkheden passen ontwerp aan

De draadvonkmachine van Mitsubishi is inmiddels een jaar in gebruik. NLR heeft de machine aangekocht in de veronderstelling dat er voor ongeveer 800 uur aan draadvonkwerk per jaar zou zijn. In het eerste jaar werd al ruim 500 uur gevonkt, ondanks dat NLR de machine nog moest leren kennen. Volgens Idserda worden modellen naarmate de kennis van draadvonken toeneemt binnen het team, vaker speciaal ontworpen voor de mogelijkheden van het draadvonken. “Toen vroeger het drie-assig en later het vijfassig frezen werd geïmplementeerd, zag je ook een sprong in de ontwikkeling van onderdelen en modellen. Dat zien we nu ook gebeuren met de komst van de draadvonkmachine. Zo hebben we bijvoorbeeld ineens ontwerpen met vierkante gaten en scherpe hoeken. Dat was voorheen ondenkbaar. Onze afdeling is dus sterk ontwikkeld door de draadvonkmachine. In de toekomst zal het draadvonken een alsmaar grotere rol gaan spelen in de productie van modellen en uiteindelijk ook in de stap naar een groene luchtvaart”, concludeert Idserda.

Of lees het artikel geschreven door Tim Wentink rechtstreeks in de digitale versie van het Verspaningsnieuws magazine pg 50 – 53.

Bron foto’: Verspaningsnieuws – Tim Wentink