Voor het vervaardigen van grote hydraulische cilinders voor o.a. de olie en gas-, civiele-, marine- en mijnindustrie, heeft Eaton Industries Netherlands een groot GLX 16.10.10 draaicentrum van Gurutzpe aangeschaft. De mogelijkheid van Gurutzpe om de machine te voorzien van klantspecifieke aanpassingen, was voor Eaton de reden om voor deze Spaanse machinebouwer te kiezen.

Eaton Industries uit Eindhoven produceert projectmatige opdrachten in veelal kleine series en enkelstuks. Deze opdrachten omvatten klantspecifieke hydraulische cilinders in L- tot XLbereik. De grootste cilinder die Eaton heeft geproduceerd heeft een lengte van 22 m. Het concern is in staat om cilinders met een diameter tot maximaal 1.500 mm te verspanen. Om de productie van mantels (behuizing van een cilinder) en stangen verder uit te breiden heeft Eaton geïnvesteerd in een nieuw draaicentrum. Voor dit type werk waren in eerste instantie zes machines geschikt, maar uiteindelijk bleven in het voortraject om technologische redenen nog twee machinefabrikanten over, waaronder Gurutzpe. Bij Eaton hebben we veiligheid in een hoog vaandel staan en om de machine aan onze richtlijnen te laten voldoen, waren er aanpassingen nodig. Dit was een belangrijke weegfactor bij het afwegen van alle plussen en minnen”, vertelt Math Kiggen, productie- en onderhoudsmanager bij Eaton. De machine van Gurutzpe onderscheidde zich van de concurrent door de ergonomische bouwwijze. De operator kan eenvoudig bij het werkstuk komen in tegenstelling tot het overgedimensioneerde frame van de rivaal. “Het is alsof je een Mercedes vergelijkt met een Hummer. We willen ten alle tijden voorkomen dat een werknemer in de machine moet kruipen om een beter zicht op het werkstuk te krijgen”, ligt Kiggen toe. Daarnaast was volgens Kiggen de Spaanse machinebouwer erg meegaand in het doorvoeren van machine-aanpassingen en dit heeft er mede voor gezorgd dat er toen voor Gurutzpe is gekozen. “Voeg daar de service vanuit Dymato aan toe en je hebt een sterk totaalpakket”, aldus Kiggen. Dymato uit Veenendaal vertegenwoordigt in Nederland de machines van Gurutzpe.

Veeleisende markten

Om de druktesten met de klant veilig te laten verlopen heeft Eaton enkele jaren geleden een operator vrije testruimte in gebruik genomen, waar verschillende media onder een druk van maximaal 600 bar worden gebracht. Omdat veel cilinders worden geleverd aan veeleisende markten en worden toegepast in agressieve omgevingen zoals zeewater, kan Eaton een hoogwaardige coating aanbrengen op de zuigerstangen om de standtijd te verhogen. Deze Eatonite coating is in eigen huis ontwikkeld en volledig getest samen met onafhankelijk keuringsinstanties. De coating is gepatenteerd en heeft zich inmiddels in de afgelopen jaren bewezen.

Dubbele bedgeleiding

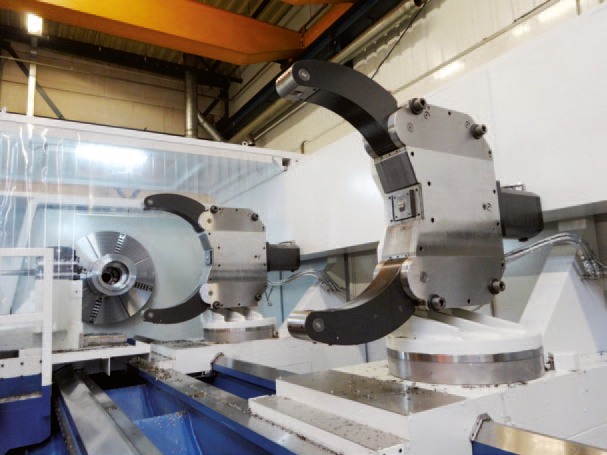

Voor de Gurutzpe GLX 16.10.10 werd een 2 m diepe fundatie aangelegd. Bijzonder is dat de fundatie zo is geconstrueerd dat de voet van de machine 25 cm onder het vloeroppervlak rust. Hierdoor krijgt de operator een beter overzicht van de bewerkingsruimte en het werkstuk en is de machine ergonomischer te bedienen. Eaton heeft de machine uit laten rusten met twee brillen die zwaarder zijn uitgevoerd dan de standaard uitvoering. Deze robuuste brillen kunnen werkstukken met een diameter van maximaal 760 mm ondersteunen. “Gurutzpe heeft beschikking over een eigen gieterij, waardoor eventuele aanpassingen en wensen van de klant eenvoudig zijn te realiseren”, vertelt Theo Coffeng, directeur van Dymato. Om de krachten die ontstaan op de brillen bij het draaien van werkstukken met een massa tot maximaal 10 ton te kunnen handelen, is de GLX uitgerust met een extra bed en een extra geleiding. Hierdoor kunnen krachten worden weggeleid naar de achterliggende geleiding. Bovendien is er daarom ruimte voor een dubbele bedgeleiding met als voordeel dat een bril niet verwijderd hoeft te worden wanneer het bewerkingsstation passeert. De machine is uitgevoerd met een V-geleiding voor een hogere loopnauwkeurigheid. De geleiding heeft aan weerszijden een prismaconstructie die een optimale opsluiting garandeert. De brillen op de machine zijn gepositioneerd op een draaitafel, zodat bij werkstukken met een diameter groter dan 760 mm de bril een kwartslag kan draaien. Hierdoor kan Eaton werkstukken met een maximale diameter van 1.100 mm en een lengte van 10 m tussen de centers verspanen.

Modulair

De draaimachines van Gurutzpe zijn modulair opgebouwd en kunnen hierdoor worden aangepast aan de wensen van de klant. Zo is het bijvoorbeeld mogelijk om een extra Y-as met freesunit te installeren, waardoor de machine ook ingezet kan worden voor het frezen van spiebanen. Andere mogelijkheden zijn diepgat boren en slijpen. Bestaande machines kunnen ook worden uitgebreid met nieuwe modules.

Veiligheid

Voor een maximale veiligheid heeft Eaton het draaicentrum onderworpen aan een eigen EHSprogramma (Environment, Health en Safety). Door deze assessements heeft Eaton het draaicentrum met een aantal extra veiligheidsopties uit laten voeren. Zo is er bijvoorbeeld een kap geplaatst tegen rondvliegende spanen en voor een optimale afzuiging. Omdat er, ondanks dat de Gurutzpe een volledige CNC- en geen teachin-machine is, aan de machine wordt geprogrammeerd, geeft deze oplossing een optimale bescherming voor de operator. Ook niet standaard bij de machine is een trap met een leuning die voor een verhoogde veiligheid zorgt. Tevens is gekozen voor een losse kop die mechanisch is uitgevoerd, waarbij een motor de worm aandrijft. Dit type kop heeft in tegenstelling tot een losse hydraulische kop, geen risico dat de hydraulische cilinder barst bij hoge krachten en werkstukmassa’s. De mechanische kop heeft een compensatiesysteem voor warmte-uitzetting die vooral bij het bewerken van grote werkstukken tot zijn recht komt. Kiggen is ook te spreken over de spanen- en koelolie-afvoer en de energietoevoer die aan de achterzijde van de machine is geplaatst. “Spanen vallen direct naar achteren en omdat de energietoevoer aan de achterzijde is geplaatst, kunnen er geen spanen in de kabelgeleiding komen.”