Tata Steel automatiseert productie kerfslagstaafjes

Onconventionele aanpak, integrale oplossing

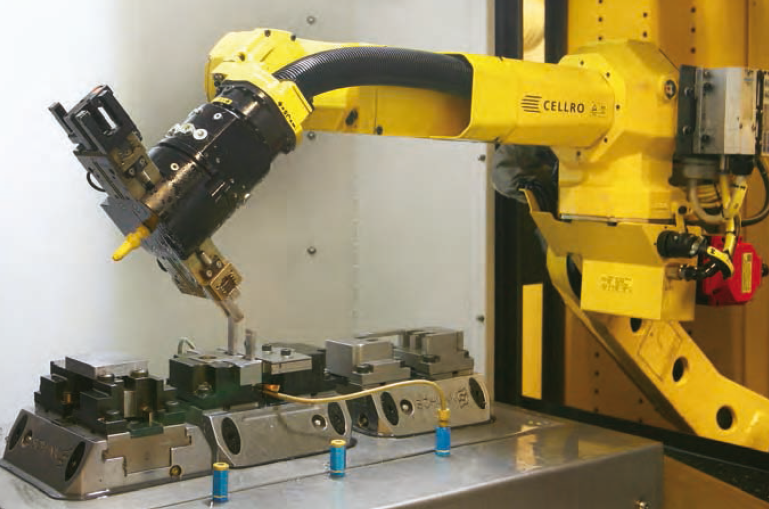

De kerfslagproef bepaalt de materiaalweerstand van staal tegen brosse breuk. Als mogelijk eerste ter wereld heeft Tata Steel in IJmuiden de productie van tienduizenden kerfstaafjes in klein- en enkelseries volledig te automatiseren. Daarmee lopen de testfaciliteiten in de pas met de snelle productiegroei in speciaal- en hogesterktestaal. De integrale automatisering is turn-key gerealiseerd met een conventioneel drieassig CNC-bewerkingscentrum met robotbesturing. Succesfactor: het kerfslagstaafje zelf.

Het toevoermagazijn van de productiecel bevat de 3D-gecodeerde staalblokjes met werkplaatsnummer in willekeurige volgorde: verschillende diktes, uiteenlopende sterktes en hardheden. Deze monsterblokjes zijn geknipt uit keurplaten uit de productie voor mechanische kwaliteitscontrole door middel van destructief onderzoek.

De robot vergelijkt of de parameters van het monster overeenkomen met de codering en plaatsen het in voorraadstation van het drieassige bewerkingscentrum, dat het blokje met precisie transformeert in drie genormeerde kerfslagstaafjes. Het markeerstation brengt per staafje code en volgnummer aan en deponeert de staafjes in de tray: gereed voor de kerfslagproeven om onder geconditioneerde omstandigheden de weerstand tegen brosse breuk te bepalen.

Dit is in het kort de geautomatiseerde productie van kerfslagstaafjes waarmee Tata Steel waarschijnlijk als eerste staalproducent een complex probleem integraal heeft opgelost. Dymato uit Veenendaal leverde in samenwerking met plaatsgenoot Cellro een turn-key oplossing.

Flessenhals

Tata Steel groeit sterk in speciale staalsoorten, zoals hogesterkte-constructiestalen voor onder meer scheepsbouw, ‘geelgoed’, offshore, zware transportmiddelen en in andere industrieën die hoogwaardige constructiestalen inkopen op gecertificeerde materiaalspecificatie. Tata Steel produceert dit warmgewalst staal op rol in diktes tot vooralsnog twintig millimeter.

Het succes in productontwikkeling en productiemogelijkheden leidde tot een flessenhals in de finale kwaliteitscontrole. Een batch blijft in quarantaine tot vrijgave door het onafhankelijke Testhouse, op grond van geprotocolleerde kwaliteitscontrole.

Enkele jaren geleden voerde Tata Steel in IJmuiden zo’n tienduizend kerfslagproeven per jaar uit. Dit is nu al opgelopen tot meer dan het dubbele en zal tot 2017 doorgroeien tot een kleine vijftigduizend. Geautomatiseerde productie van de kerfslagstaafjes tekende zich af als de enige manier om de groei bij te houden en daarmee doorloopsnelheid en levertijden te verbeteren. En als er dan toch geautomatiseerd werd, dan had Tata Steel nog wel enkele wensen:

De kosten beperken door zoveel mogelijk staafjes zelf te produceren en dus minder uit te besteden, onbemand doordraaien om vanuit een tweeploegen-kwaliteitscontrole de 24/7-productie bij te houden. En het zou mooi zijn om ook de toleranties aan te scherpen, ook al viel de conventionele eigen en uitbestede productie keurig binnen de normen.

Drieassige bewerking

Tata Steel heeft een aantal leveranciers van bewerkingsmachines uitgenodigd om voorstellen op tafel te leggen. Met weinig eisen ten aanzien van de hardware en des te meer eisen aan het eindproduct, conform de uitputtende normen voor kerfslagstaafjes. Het testprotocol stelt nauwe eisen aan maatvoering, richting en dieptepositie waarmee de staafjes uit de keurplaat worden genomen en diepte, hoek en afrondingsradius van de kerf. Dat alles bij een oppervlakteruwheid beter dan 5 μ. Extra complicatie is het gegeven dat het systeem zeer uiteenlopende staalsoorten en –diktes voor de frees krijgt. De kwaliteit van het eindproduct prevaleerde in deze uitdaging boven de kwantiteit, al lag juist dat criterium ten grondslag aan de automatiseringsvraag.

De productgeoriënteerde vraagstelling heeft de leverancier in de gelegenheid gesteld buiten conventionele kaders te denken. De conventionele productiesystematiek van kerfslagstaafjes is losgelaten om een integrale verspaningsoplossing met een nieuw ontwikkelde freesstrategie in te passen in de bedrijfsvoering van een ‘niet-verspanende’ opdrachtgever. Met een verrassende uitkomst: veel aandacht voor het geautomatiseerde aan- en afvoertraject om zorgeloze continuïteit te bereiken. Het heeft geleid tot een universeel drie-assig CNC-freescentrum (Hyundai WIA F 400) met drie opspanklemmen en geïntegreerde meettaster in combinatie met een vrij programmeerbare robot. In een gesprek met Tata’s Mechanical Testing-manager Jelle van der Wal, Dymato-directeur ing. Theo Coffeng en Cellro’s salesmanager Bert den Ouden komt naar voren dat snellere verspaningsoplossingen denkbaar zouden zijn, maar in dit geval de som der delen groter is: de samengestelde eenheid heeft de operatorfunctie gerobotiseerd. Ook uiteenlopende details in hardware en programmering zijn gericht op continuïteit binnen het dagelijkse proces van Tata’s kwaliteitscontrole en –onderzoek.Wie het centrum aan het werk ziet zal onwillekeurig vaststellen dat de robot menselijke trekjes lijkt te hebben. Met name in het positioneren van de werkstukken op één van de drie opspanklemmen: positioneren met een klein extra tikje voor de laatste precisie. Speciale opspantechnieken die de machine-ontwerpers nog niet uit de doeken willen doen zorgen er voor dat de uit keurplaten geknipte en dus niet exact haakse monsterplaatjes toch perfect in de klem worden genomen. De doordachte robotmanipulatie optimaliseert voorbereiding, buffering en andere handling, zodat de frees niet stilstaat.

Vijf frezen

De codering van het monsterplaatje activeert automatisch het specifieke freesprogramma. De werkstukken zijn heel divers: dikte van 6 tot 20 millimeter en een sterktespreiding van S235 tot zelfs S960 of hoger geven het vaste bewerkingsproces de variëteit van enkelstuks. Toch is het gelukt het gereedschap te beperken tot slechts vijf frezen: 10 en 16 millimeter, een kerf- en afbraamfrees. elke bewerking wordt met één frees uitgevoerd, zonder wissel tussen grof- en fijnfrees. Daarmee is een carrousel van 24 posities voldoende. Automatische gereedschapscontrole en -wissel op normwaarden en standtijd doen de rest om de beoogde 48 onbemande uren te halen, goed voor 700 tot 1.000 kerfslagstaafjes. Machinedetails als schoonblazen van de werkstukken, royale spoeling, automatische spanenafvoer en nevelrecuperatie dragen bij aan de uiteindelijke oppervlaktekwaliteit.

Het geheel is uitgelegd op diktes tot 26 millimeter en inmiddels getest tot 25 millimeter.

Vrij programmeerbaar

In de huidige situatie is de programma-afloop voor alle kerfslagstaafjes identiek, en vooral afgestemd op de dikte. De gereedschappen zijn uitgelegd op sterkte en standtijd. Aangezien het een universele CNC-machine met vrij programmeerbare robot betreft, zijn traploze aanpassingen relatief eenvoudig mogelijk. Zo is het goed denkbaar dat de ontwikkeling van staalsoorten en proefprotocollen leidt tot specifieke freesprogrammering op basis van de materiaaleigenschappen.

Het gehele systeem is door Dymato in samenwerking met Cellro in Veenendaal getest en na de ‘factory acceptance test’ vervolgens bij Tata Steel in Velsen in gebruik gesteld. De site acceptance test is voltooid, binnenkort volgt na evaluatie de finale afname.– Tata Steel spreekt van een mogelijke wereldprimeur met deze unieke automatisering.

Freesstrategie kerfslagstaafjes

De geautomatiseerde productie van kerfslagstaafjes bij Tata Steel in het kort:

– Scannen code monsterblokje en controle;

– Schoonblazen en opspannen;

– Met een voeding van 2,5 tot 3 millimeter op dikte maken bovenzijde;

– Op dikte frezen onderzijde en op breedte frezen;

– Verdelen in drie staven en afbramen;

– Kerf infrezen;

– Coderen en afzetten in tray gereed product.

In de oorspronkelijk situatie werden de blokjes eerst voorzien van vier boorgaten om de sleuven te kunnen trekken, Hier werd de V-groef met een trekfrees aangebracht, na een aparte polijstbewerking.

Ten opzichte van de conventionele productie is Tata Steel er in geslaagd de standaarddeviatie van de afmetingtoleranties van de kerfslagstaafjes verder terug te dringen.

Afbeelding bovenaan: Integrale perspanningsoplossing, inclusief aan- en afvoer.