Wat doe je als je als Koreaanse machinebouwer de Europese markt wilt veroveren met een vijfassig machineconcept dat nog niet ontwikkeld is? Juist, dan ontwikkel je een machine in een land waar hoogwaardige machinebouw centraal staat. En uiteraard met Duitse engineers. Hyundai Wia heeft op deze manier een nieuwe vijfasser ontwikkeld die de concurrentie aan moet gaan met de Europese gevestigde orde in het high-end segment.

Begin 2014 is Hyundai-Wia in het Duitse Raunheim, nabij Frankfurt, gestart met de ontwikkeling van een nieuwe vijfasser. Vanuit Korea kregen de engineers maar één opdracht mee: “Ontwikkel een dynamische, hoognauwkeurige machine met twee rotatieassen.” Het tijdsbestek waarin dit moest gebeuren bedroeg twaalf maanden. Een aardige uitdaging wetende dat het ontwerp helemaal ‘from scratch’ moest worden ontwikkeld. In totaal werkten er in de vestiging in Raunheim, waar het ontwikkelingscentrum en de Europese serviceafdeling zich bevindt, twaalf engineers aan het project.

Alvorens de engineers zich met het ontwerp bezig gingen houden, werd er eerst uitvoerig onderzoek verricht. “In de eerste fase werd onderzoek gedaan naar de optimale specificaties die bij veel potentiële Europese klanten worden gevraagd. Het bereik van de assen, de algehele snelheid van de machine, de maximale afmetingen en de nauwkeurigheid van de machine waren belangrijke graadmeters. Daarnaast werd ook gekeken naar wat de concurrentie heeft te bieden. Waar moet de machine zich in onderscheiden en nog belangrijker, ga je de concurrentie aan met een gunstige prijs of met hoogstaande technologie? Dat laatste is bij het nieuw ontwikkelde XF 6300 vijfassige bewerkingscentrum het geval”, vertelt Dennis Korff, hoofd onderzoek en ontwikkeling bij Hyundai Wia.

Kwalitatief door automobiel

Dat Hyundai kiest om een kwalitatieve, nauwkeurige machine te ontwikkelen is volgens Theo Coffeng, directeur van Dymato uit Veenendaal, niet zo vreemd. Dymato vertegenwoordigt in Nederland de machines van Hyundai Wia. Coffeng legt uit: “Hyundai Wia is deel van één van de grootste automobiel- en industrieondernemingen in Zuid Korea. Het zwaartepunt heeft daarom altijd bij proceszekerheid, kwaliteit en automatisering gelegen. Dit heeft Hyundai doorgetrokken naar haar machineprogramma.” Dat Hyundai Wia sterke banden heeft met de automobielindustrie was te zien tijdens ons bezoek aan het Europese hoofdkantoor in Frankfurt, waar een nieuwe waterstof elektrische auto werden gepresenteerd.

FEM en topologie

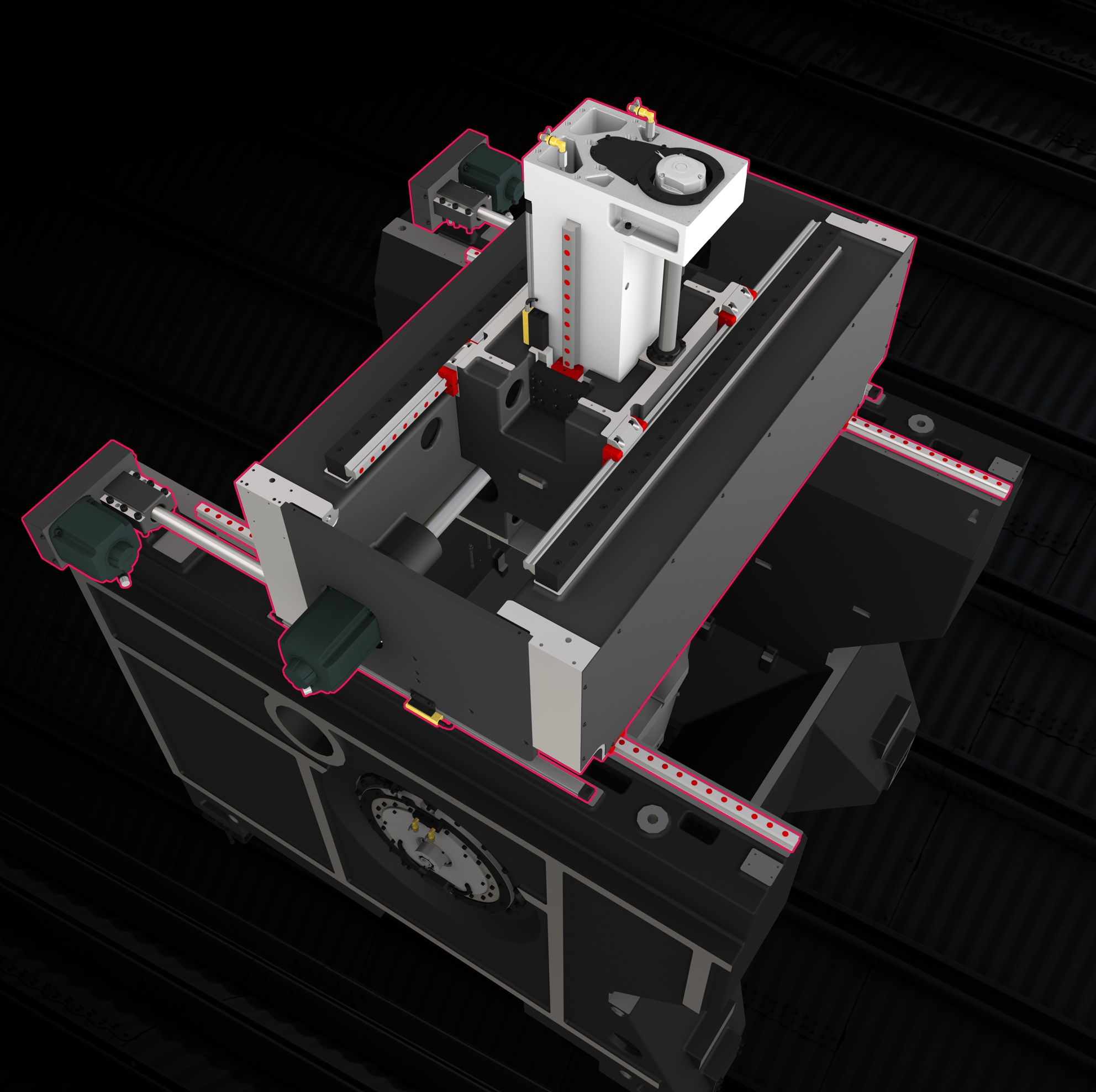

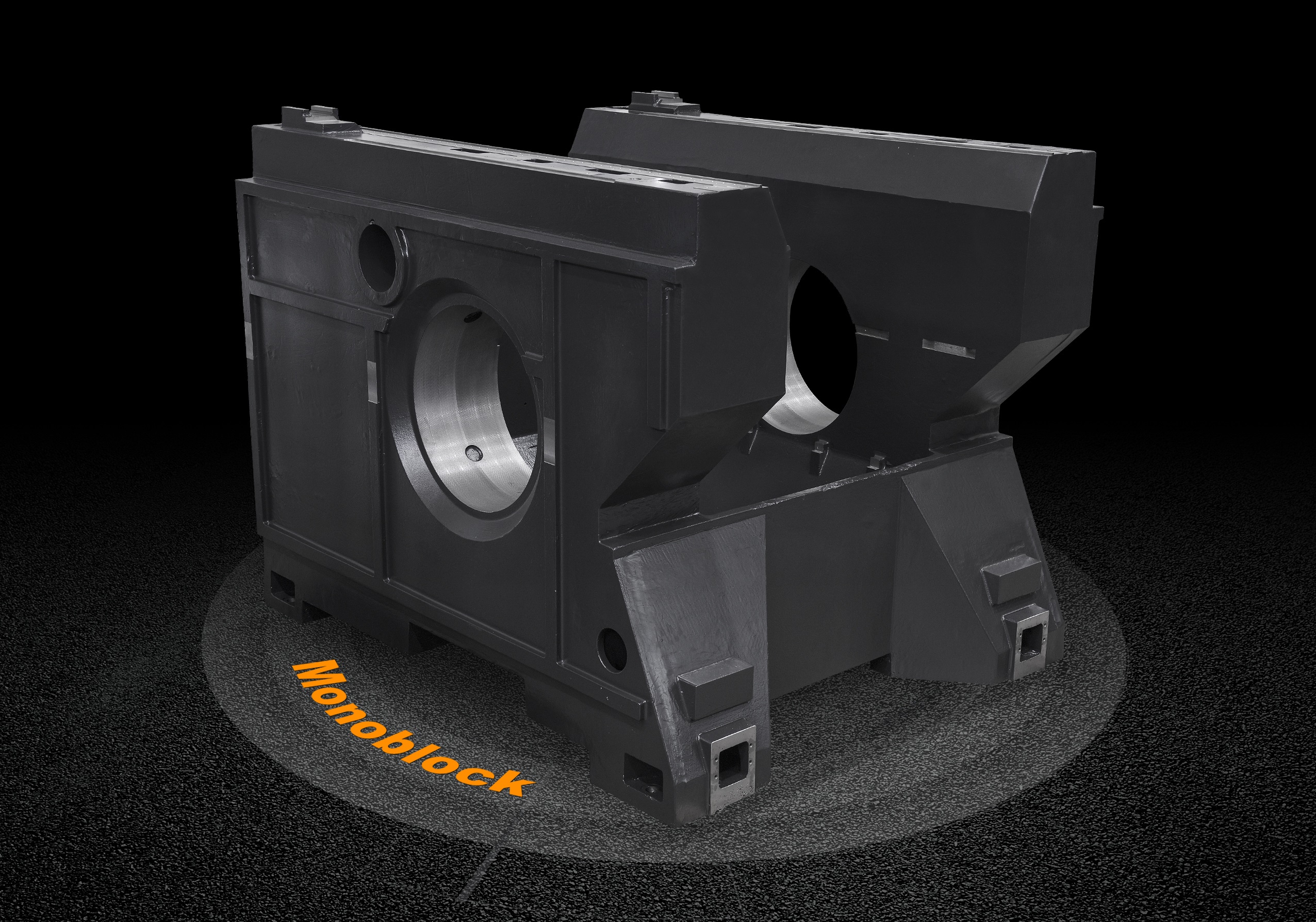

De XF 6300 is volledig digitaal tot stand gekomen. Het 3D-model is onderworpen aan allerlei simulaties om het ontwerp te optimaliseren. Zo zijn er statische en dynamische FEM-simulaties (Finite Element Modeling) uitgevoerd om spanningen en stress door interne en externe krachten te berekenen. Vanuit daar is een topologieoptimalisatie uitgevoerd die bepaalt waar massa/materiaal moet worden geplaatst om een constructie zo robuust mogelijk te maken onder dynamische omstandigheden. Tevens is er uitvoerig getest op thermische stabiliteit. Na al deze simulaties is uiteindelijk na twaalf maanden een prototype gebouwd die vervolgens nog eens drie maanden compleet onder spaan is doorgelicht. Met zelfontwikkelde testprotocollen is de machine geometrisch getest en zijn de machineprestaties volledig in kaart gebracht en geoptimaliseerd. Het resultaat van alle simulaties en testen is duidelijk terug te zien in de constructie van de machine. De basis van de machine bestaat uit een ‘monoblock’ gegoten machinebed. Het frame is compact geconstrueerd en bevat door de monoblock-constructie robuuste, stijve en trillingsdempende eigenschappen. “Op de constructie van het bed is niet bezuinigd. Bij andere machinebouwers zien we regelmatig machinebedden met veel openingen om op materiaalkosten te besparen. Wij hebben voor zo min mogelijk openingen gekozen omdat we geen concessies wilden doen”, legt Korff uit. Kijken we naar het machinebed dan zien we alleen openingen op de plaatsen waar de twee motoren van de draaizwenktafel worden geplaatst. De rest van het frame is volledig van gietijzer met zelfs hier en daar extra verstevigende structuren. Het massieve bed weegt 6.5 ton en wordt (ook toekomstige modellen) in Duitsland gegoten.

Omsloten spil

Voor een maximale thermische stabiliteit is de spil (Z-as) volledig omsloten door de machineconstructie. Hyundai Wia noemt dit het ‘boxinbox’ principe. De Y-as bestaat uit twee geleidingen die parallel worden aangedreven. Deze dubbele aandrijving zorgt ervoor dat het systeem niet kan schranken. Op de Y-as is de box gepositioneerd die de spil in de X-as manoeuvreert. De spil wordt in de X-as aan beide zijden omringd door de machineconstructie. De reden van deze bouwwijze is dat er geen verschuiving van de spil plaats kan vinden door thermische invloeden. De X-as wordt overigens ondersteund door vier geleidingen. Deze constructie vermindert mechanische trillingen die zich door kunnen zetten naar het gereedschap in de spil. Nog een eigenschap die thermische deformatie voorkomt is de symmetrisch aangebrachte geleiding van de Z-as. De geleiding is aan de voor en achterzijde van de spilbehuizing gepositioneerd, direct in de hartlijn van de lengte-as van de spil. “Uit diverse testen is gebleken dat de XF 6300 een uitstekende thermische stabiliteit heeft omdat de belangrijkste assen zijn omsloten door het box-inbox systeem. Uiteraard zijn er assen die door temperatuurschommelingen kunnen deformeren, maar deze kunnen we door een meettechnisch onderzoek in de besturing compenseren”, vertelt Korff.

Specificaties

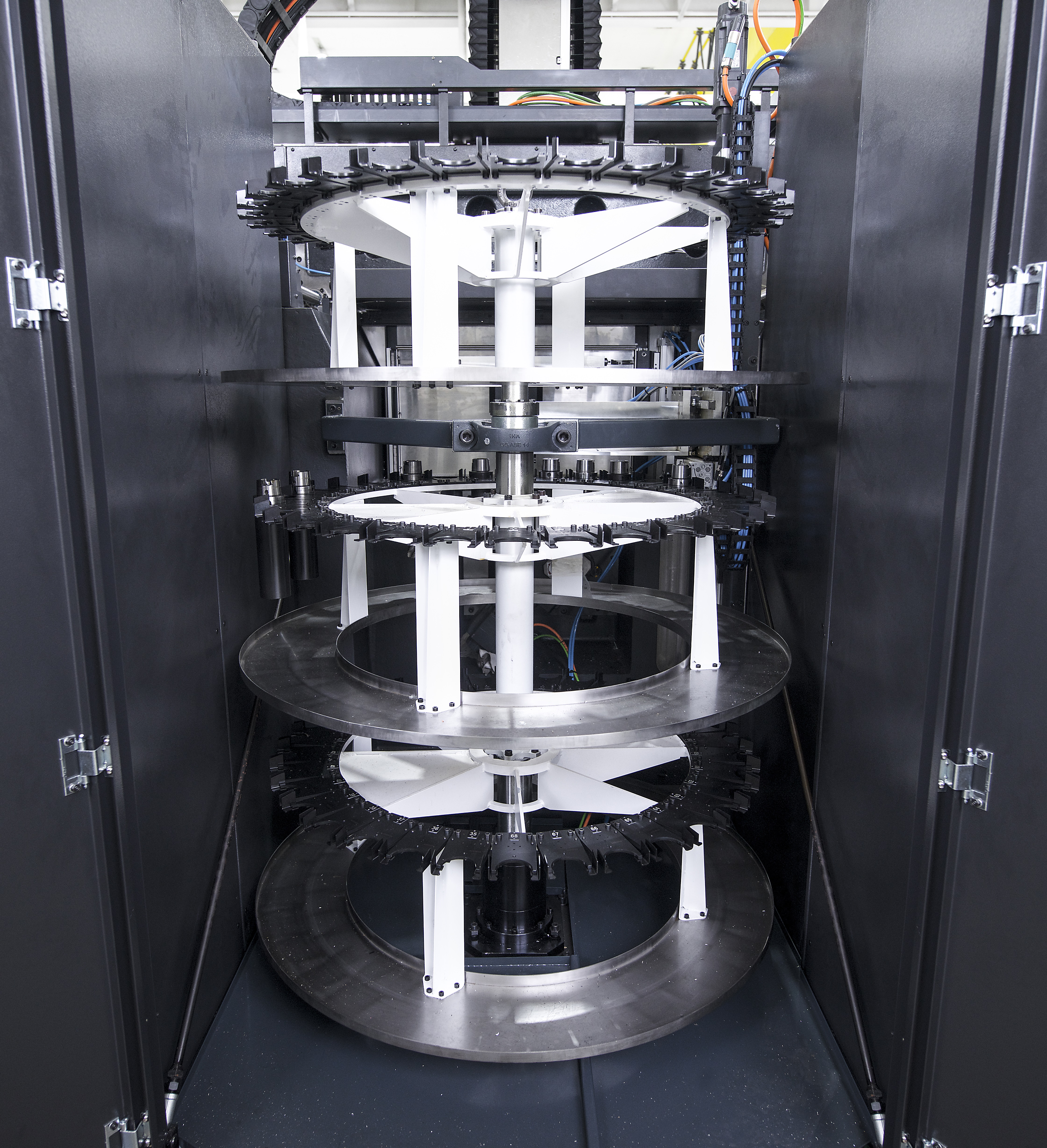

Voor complexe werkzaamheden is de vijfassige XF 6300 uitgerust met een draaizwenktafel met een diameter van 630 mm en een beladingcapaciteit tot 300 kg. Het bereik van de machine bedraagt 650 mm x 600 mm x 500 mm (XxYxZ). Standaard is het bewerkingscentrum uitgerust met een 31 kW ‘built-in’ spil die een toerental weet te bereiken van maximaal 15.000 min-1 en een koppel van 153 Nm. De machine is volledig doorontwikkeld op het vermogen van deze spil. Optioneel zijn er ook spillen met toerentallen tot 24.000 min-1 en 40.000 min-1 beschikbaar. Deze hebben een vermogen van 26 kW en een koppel van respectievelijk 85,9 Nm en 9,9 Nm. Beide spillen zijn eenvoudig en snel met behulp van adapterelementen in de machine te monteren. Zo kan één machine voor meerdere toepassingen gebruikt worden. Standaard heeft de machine een gereedschapmagazijn voor 34 gereedschappen die uitgebreid kan worden naar 68 of 102 gereedschappen. Het magazijn is in de achterzijde van de machine gepositioneerd en neemt weinig ruimte in door de verticale opbouw.